Introducción

El encofrado es mucho más que un molde temporal para hormigón fresco: es la columna vertebral de cualquier estructura hormigonada in situ, determinando la geometría, la calidad del acabado, la seguridad en la obra y la rentabilidad general del proyecto. Ya sea que esté construyendo un núcleo de gran altura, hormigonando un muro de sótano residencial o creando un elemento arquitectónico complejo, la elección del sistema de encofrado adecuado determina la rapidez, seguridad y rentabilidad con la que obtendrá el resultado deseado. En esta guía, exploraremos:

- Qué es el encofrado y por qué es importante

- Principales tipos de encofrados utilizados en todo el mundo

- Principales beneficios y desventajas de cada sistema

- Mejores prácticas para la selección, instalación y mantenimiento

Al final, tendrá los conocimientos que necesita para alinear su próximo proyecto de hormigón con la solución de encofrado óptima.

¿Qué es el encofrado y por qué es importante?

El encofrado se refiere a las estructuras temporales (paneles, soportes y accesorios) que contienen el hormigón fresco hasta que adquiere la resistencia suficiente para soportar las cargas impuestas. Sus cuatro funciones principales son:

- Organización:Determina la geometría final (losas, vigas, columnas, muros).

- Secundario:Resiste presión hidrostática, cargas muertas y cargas vivas durante su colocación.

- Refinamiento:Influye en la textura de la superficie y la precisión dimensional del hormigón endurecido.

- Acceso y seguridad:A menudo incorpora plataformas de trabajo, barandillas y puntos de elevación para proteger a las tripulaciones.

Debido a que el encofrado puede representar hasta 30% del costo total del proyecto y 60% de mano de obra relacionada con el hormigón, optimizar su estrategia de encofrado es fundamental para lograr una entrega a tiempo, un control del presupuesto y un rendimiento a largo plazo.

5 tipos principales de encofrados

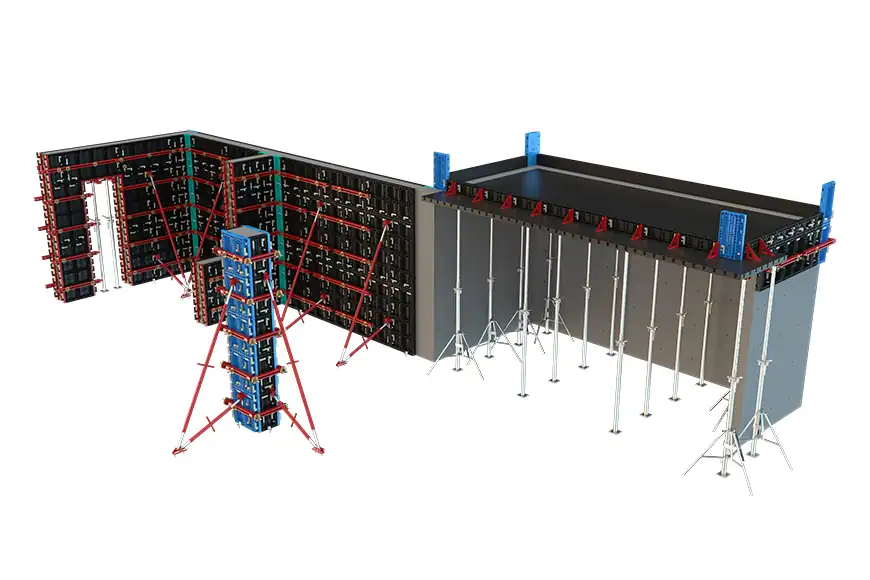

Encofrado de ingeniería (sistema)

Definición y componentes

El encofrado de ingeniería, a menudo llamado encofrado "de sistema", consiste en paneles prefabricados, marcos y accesorios estandarizados de acero o aluminio. Estos paneles están diseñados con bordes mecanizados con precisión y puntos de conexión integrados (abrazaderas, pernos o clips de liberación rápida), lo que permite su rápida interconexión sin necesidad de cortes en obra ni carpintería a medida.

Elementos clave

Paneles de revestimiento:Láminas lisas de acero o aluminio que definen la superficie del hormigón.

Rieles de estructura:Elementos de sección de caja rígida que soportan los paneles y transfieren la carga a los puntales.

Hardware de conexión:Abrazaderas, cuñas o pasadores diseñados en fábrica que fijan los paneles entre sí con una presión constante.

Refuerzos y puntales:Puntas, largueros y tirantes regulables que fijan el sistema y resisten las fuerzas hidrostáticas.

Ventajas:

- Montaje y desmontaje rápido

- Precisión dimensional excepcional, que produce acabados suaves y uniformes.

- Alta vida útil de reutilización (100 a 200 vertidos con el cuidado adecuado)

Consideraciones:

- Mayor inversión inicial en relación con la madera

- Requiere espacio para limpieza, almacenamiento y manipulación.

Ideal para vertidos repetitivos en núcleos de gran altura, losas planas y revestimientos de túneles donde el tiempo de ciclo y la calidad del acabado son críticos.

Encofrados de madera y contrachapado

Definición y componentes

El encofrado de madera y contrachapado es el método tradicional para el hormigonado, construido in situ por carpinteros expertos utilizando elementos de madera maciza (montantes, viguetas, listones) combinados con láminas de contrachapado como revestimiento. La estructura de madera proporciona soporte estructural, mientras que el contrachapado proporciona una superficie de hormigón relativamente lisa.

Elementos clave

Estructura de madera:Montantes verticales y largueros horizontales fabricados a partir de madera aserrada, dimensionados para soportar cargas de hormigón húmedo.

Revestimiento de madera contrachapada:Láminas fabricadas en fábrica (normalmente de 12 a 18 mm de espesor) clavadas o atornilladas al marco para formar la superficie de contacto.

Sujetadores y soportes:Los clavos, tornillos o conjuntos de tirantes fijan el revestimiento al marco; los tirantes diagonales y los puntales mantienen el conjunto a plomo y recto.

Tiras de borde y filetes:Listones de madera estrechos utilizados para sellar juntas y crear chaflanes o bordes redondeados.

Ventajas:

- Bajo costo inicial de material

- Se adapta fácilmente a formas irregulares o curvas.

- Reparable con habilidades de carpintería disponibles localmente.

Consideraciones:

- Reutilización limitada (10 a 15 ciclos) antes de que los paneles se deformen o se delaminen

- Calidad de acabado inconsistente y estabilidad dimensional

- Mayor inversión de mano de obra para cortar, ajustar y clavar

A menudo se selecciona para características arquitectónicas únicas, obras de renovación y proyectos de pequeña escala.

Encofrado de hormigón aislado (ICF)

Definición y componentes

Los encofrados de hormigón aislante (ICF) son bloques o paneles huecos y entrelazados, hechos de poliestireno expandido (EPS), poliuretano o materiales aislantes similares. Una vez apilados y apuntalados, crean un encofrado continuo en el que se vierte el hormigón. Tras el curado, los encofrados actúan como aislamiento permanente en ambos lados del muro.

Elementos clave

Paneles/bloques aislantes:Unidades de EPS o poliuretano con redes o nervaduras incorporadas para sujetar las barras de refuerzo y mantener el ancho de la cavidad.

Conectores de alineación: Bridas de plástico o metal que unen las dos láminas de aislamiento y fijan el espaciado de las varillas de refuerzo.

Jaula de refuerzo:Varillas de refuerzo de acero instaladas dentro de la cavidad del molde para cumplir con los requisitos estructurales.

Sistema de soporte y nivelación: Puntales y tirantes ajustables para mantener los encofrados aplomados y alineados durante el vertido.

Ventajas:

- Proporciona aislamiento térmico y acústico continuo.

- Acelera la instalación y elimina la necesidad de pelar.

- Mejora la hermeticidad y la resistencia al fuego.

Consideraciones:

- Mayor costo del material y mayor volumen de almacenamiento en el sitio

- Requiere detalles cuidadosos en aberturas y penetraciones.

Ideal para paredes residenciales, sótanos y edificios comerciales de poca altura energéticamente eficientes que buscan obtener la certificación de construcción ecológica.

Encofrado de plástico y fibra de vidrio (PRFV)

Definición y componentes

Los sistemas de encofrado de plástico y fibra de vidrio utilizan paneles o módulos de polietileno de alta densidad (HDPE) o poliéster reforzado con fibra de vidrio (PRFV). Estos paneles suelen estar reforzados con nervaduras o alveolado en su interior para mayor resistencia, y se encajan mediante chaveteros, grapas o juntas machihembradas para crear un molde hermético.

Elementos clave

Carcasas de paneles:Láminas de HDPE o GRP moldeadas en paneles con refuerzos incorporados.

Mecanismos de conexión:Clips, abrazaderas o uniones enchavetadas que alinean y sellan los bordes del panel.

Marcos de soporte:Marcos ligeros de aluminio o acero que soportan la carga del hormigón húmedo.

Juntas de sellado:Tiras de goma o espuma opcionales para juntas de alta precisión en estructuras de retención de agua.

Ventajas:

- El manejo liviano reduce el tiempo de grúa y mano de obra.

- Excelente resistencia a la humedad, a los productos químicos y a la abrasión.

- Produce superficies de hormigón lisas y sin defectos.

Consideraciones:

- Vida útil de reutilización moderada (20 a 50 ciclos)

- Precio de compra más alto que la madera

Ideal para estructuras de retención de agua, túneles, elementos arquitectónicos curvos y vertidos repetitivos en ambientes corrosivos.

Cubiertas metálicas que se mantienen en su lugar

Definición y componentes

Las cubiertas metálicas fijas consisten en láminas de acero corrugado colocadas sobre soportes estructurales (vigas o viguetas) que sirven como encofrado para losas de hormigón fresco y como refuerzo de tensión permanente una vez fraguado el hormigón. Los perfiles de la cubierta se entrelazan lateralmente, creando una plataforma de trabajo estable y eliminando la necesidad de cimbra temporal bajo la losa.

Elementos clave

Paneles de cubierta corrugados:Chapas de acero conformadas en frío con perfiles acanalados (por ejemplo, estriados, trapezoidales) que se bloquean entre sí para cubrir los soportes.

Enclavamiento positivo:Las solapas laterales y de los extremos están diseñadas para evitar el desplazamiento lateral y garantizar un diafragma continuo.

Conectores de pernos de corte (opcionales)Se pueden unir pernos soldados o barras deformadas a través de la plataforma hasta la losa para crear una acción compuesta con el marco de acero de soporte.

Placas de cierre y recorte de bordes: Detalles perimetrales y de penetración que sellan el encofrado y proporcionan bordes prolijos para el acabado.

Ventajas:

- Elimina la cimbra de losas, acortando los tiempos de ciclo

- Se integra con las barras de refuerzo para soportar fuerzas de tracción.

- Proporciona una planitud de losa uniforme y un rendimiento estructural uniforme.

Consideraciones:

- Se requiere coordinación entre el fabricante de acero y los equipos de hormigón.

- Se agregó carga muerta al diseño estructural

Ampliamente utilizado en edificios comerciales de varios pisos, estacionamientos y sistemas de pisos de gran longitud donde la velocidad y la planitud son prioridades.

Principales beneficios de la elección correcta del encofrado

- Entrega de proyectos más rápida: Los sistemas de ingeniería y cubiertas de metal pueden reducir los ciclos de vertido hasta en 30%, acelerando los cronogramas generales.

- Seguridad mejorada: Los paneles diseñados en fábrica con plataformas y barandillas integradas reducen los riesgos de caídas y las modificaciones del sitio.

- Control de costos: Si bien algunos sistemas tienen costos iniciales más elevados, sus altas tasas de reutilización y ahorros en mano de obra generan ahorros significativos por ciclo.

- Calidad de superficie superior: Los paneles fabricados con precisión producen acabados lisos y uniformes, minimizando el pulido o el parcheo.

- Optimización de recursos: El dimensionamiento modular y las entregas justo a tiempo limitan el desperdicio de material, los recortes y las necesidades de almacenamiento en el sitio.

Mejores prácticas para la selección y el uso de encofrados

- Alinear el sistema a las necesidades del proyecto:

- Vertidos repetitivos de gran volumen → Tarimas de ingeniería o fijas

- Formas irregulares o a medida → Madera, plástico o PRFV

- Envolvente energéticamente eficiente → Encofrados de hormigón aislados

- Vertidos repetitivos de gran volumen → Tarimas de ingeniería o fijas

- Involucre a los proveedores desde el principio:

- Colaborar durante el diseño para optimizar los diseños de paneles, las listas de corte y la coordinación BIM sin conflictos.

- Colaborar durante el diseño para optimizar los diseños de paneles, las listas de corte y la coordinación BIM sin conflictos.

- Invertir en formación:

- Asegúrese de que las tripulaciones comprendan los métodos de ensamblaje específicos, los protocolos de seguridad y las rutinas de mantenimiento.

- Asegúrese de que las tripulaciones comprendan los métodos de ensamblaje específicos, los protocolos de seguridad y las rutinas de mantenimiento.

- Imponer un mantenimiento riguroso:

- Limpie e inspeccione los paneles después de cada uso; repare los revestimientos y los herrajes rápidamente para maximizar la vida útil.

- Limpie e inspeccione los paneles después de cada uso; repare los revestimientos y los herrajes rápidamente para maximizar la vida útil.

- Aproveche las herramientas digitales:

- Utilice BIM y modelado paramétrico para simular geometrías complejas, coordinar incrustaciones y generar cálculos precisos de materiales.

Conclusión

El encofrado influye en mucho más que el hormigón: también influye en el rendimiento, la seguridad, la calidad y la sostenibilidad de los proyectos. Al comprender las ventajas y desventajas de los sistemas de ingeniería, madera, aislamiento, plástico y cubiertas, y al aplicar las mejores prácticas en planificación, adquisición, capacitación y mantenimiento, los equipos de construcción pueden crear estructuras duraderas y de alto rendimiento que cumplan con el diseño, las limitaciones presupuestarias y los objetivos ambientales.

Preguntas frecuentes

¿Cuánto tiempo debe permanecer en su lugar el encofrado?

- Elementos verticales (paredes, columnas): normalmente se quitan después de 24 a 48 horas, una vez que el hormigón alcanza la resistencia suficiente.

- Elementos horizontales (losas): a menudo se dejan durante 7 a 14 días o hasta que se alcanza la resistencia de diseño especificada.

¿Qué tipo de encofrado ofrece la mayor reutilización?

Los paneles de acero o aluminio diseñados, cuando se mantienen adecuadamente, pueden durar entre 100 y 200 usos.

¿Puede el ICF contribuir a los créditos de construcción verde?

Sí. El aislamiento permanente y la hermeticidad del ICF ayudan a ganar puntos en programas como LEED, BREEAM y otras certificaciones regionales.

¿Es el encofrado de plástico lo suficientemente resistente para los muros estructurales?

Los paneles de HDPE y PRFV ofrecen buena resistencia y acabado. Se pueden utilizar en muros de carga primarios si su diseño soporta las cargas previstas y los requisitos de empotramiento.

¿Cómo puedo decidir entre encofrado de madera y encofrado de ingeniería?

Tenga en cuenta la escala del proyecto, la repetición y la complejidad de la forma: la madera es rentable para lotes pequeños o formas únicas; los sistemas de ingeniería brillan en vertidos grandes y repetitivos donde la velocidad del ciclo y la consistencia del acabado son primordiales.