Introduzione

La cassaforma è molto più di uno stampo temporaneo per il calcestruzzo fresco: è la spina dorsale di qualsiasi struttura gettata in opera, determinandone la geometria, la qualità della finitura, la sicurezza in cantiere e l'economia generale del progetto. Che si tratti di erigere il nucleo di un grattacielo, gettare il muro di un seminterrato residenziale o realizzare un elemento architettonico complesso, la scelta del sistema di cassaforma giusto determina la rapidità, la sicurezza e l'economicità con cui si otterrà il risultato desiderato. In questa guida, esploreremo:

- Cos'è la cassaforma e perché è importante

- Principali tipologie di casseforme utilizzate nel mondo

- Principali vantaggi e compromessi di ciascun sistema

- Le migliori pratiche per la selezione, l'installazione e la manutenzione

Alla fine, avrai le informazioni necessarie per adattare il tuo prossimo progetto in calcestruzzo alla soluzione di casseratura ottimale.

Che cosa sono le casseforme e perché sono importanti

Le casseforme sono le strutture temporanee (pannelli, supporti e accessori) che contengono il calcestruzzo fresco finché non raggiunge una resistenza sufficiente a sostenere se stesso e i carichi imposti. Le sue quattro funzioni principali sono:

- Modellazione: Determina la geometria finale (solai, travi, colonne, pareti).

- Supporto: Resiste alla pressione idrostatica, ai carichi morti e ai carichi mobili durante il posizionamento.

- Finitura: Influisce sulla consistenza superficiale e sulla precisione dimensionale del calcestruzzo indurito.

- Accesso e sicurezza: Spesso incorpora piattaforme di lavoro, parapetti e punti di sollevamento per salvaguardare le squadre.

Poiché le casseforme possono rappresentare fino a 30% del costo totale del progetto e 60% di manodopera relativa al calcestruzzo, ottimizzare la strategia di casseratura è fondamentale per garantire la consegna puntuale, il controllo del budget e le prestazioni a lungo termine.

5 tipi principali di casseforme

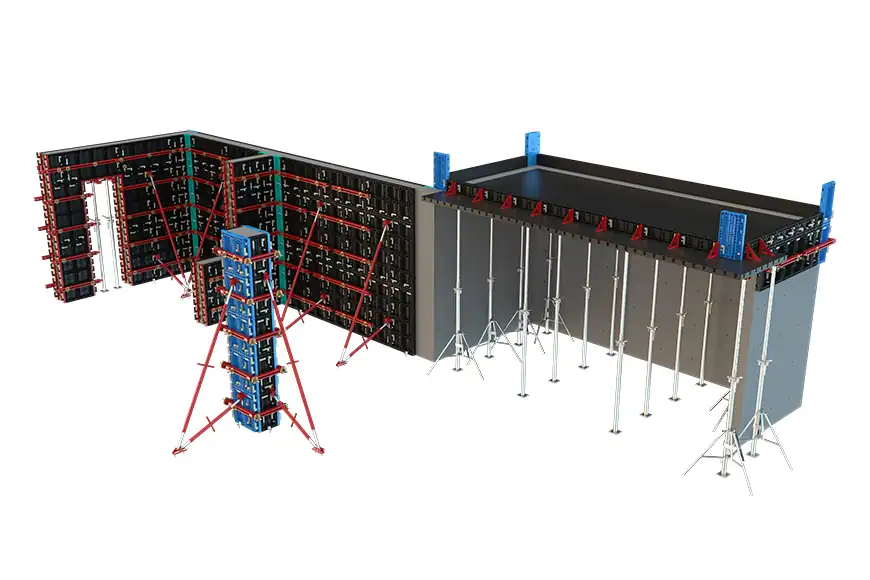

Casseforme ingegnerizzate (di sistema)

Definizione e componenti

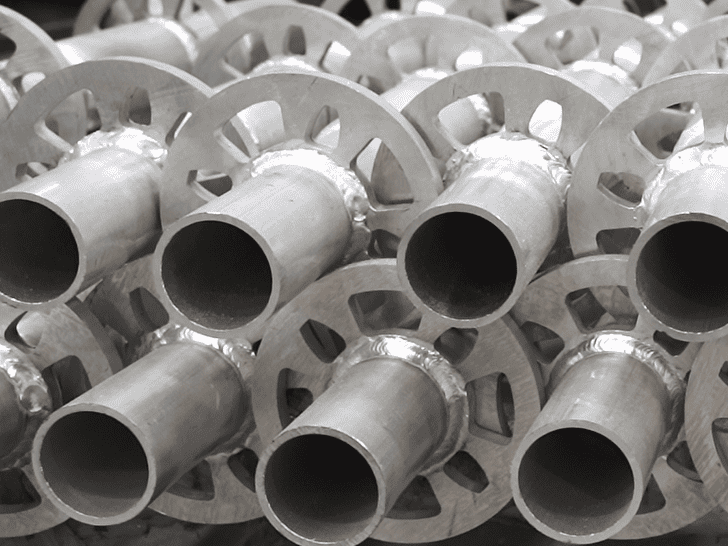

Le casseforme ingegnerizzate, spesso chiamate casseforme "di sistema", sono costituite da pannelli prefabbricati, telai e raccordi standardizzati realizzati in acciaio o alluminio. Questi pannelli sono progettati con bordi lavorati con precisione e punti di collegamento integrati (morsetti, bulloni o clip a sgancio rapido), consentendo un rapido incastro senza tagli in loco o lavorazioni di carpenteria personalizzate.

Elementi chiave

Pannelli di rivestimento: Lamiere lisce in acciaio o alluminio che definiscono la superficie del calcestruzzo.

Binari di inquadratura: Elementi rigidi a sezione scatolare che sostengono i pannelli e trasferiscono il carico ai puntelli.

Hardware di connessione: Morsetti, cunei o perni progettati in fabbrica che bloccano i pannelli insieme con una pressione costante.

Rinforzi e puntelli: Puntelli, traverse e controventi regolabili che fissano il sistema e resistono alle forze idrostatiche.

Vantaggi:

- Montaggio e smontaggio rapidi

- Precisione dimensionale eccezionale, che produce finiture lisce e uniformi

- Elevata durata di riutilizzo (100-200 versamenti con la dovuta cura)

Considerazioni:

- Investimento iniziale più elevato rispetto al legname

- Richiede spazio per la pulizia, lo stoccaggio e la movimentazione

Ideale per getti ripetuti in nuclei alti, solette piane e rivestimenti di gallerie, dove il tempo di ciclo e la qualità della finitura sono fondamentali.

Casseforme in legno e compensato

Definizione e componenti

Le casseforme in legno e compensato rappresentano il metodo tradizionale per gettare il calcestruzzo, realizzate in loco da carpentieri esperti utilizzando elementi in legno massiccio (montanti, travetti, listelli) abbinati a pannelli di compensato come rivestimento. Il telaio in legno fornisce supporto strutturale, mentre il compensato fornisce una superficie di calcestruzzo relativamente liscia.

Elementi chiave

Struttura in legno: Montanti verticali e traversi orizzontali realizzati in legno segato, dimensionati per sopportare carichi di calcestruzzo umido.

Rivestimento in compensato: Fogli prodotti in fabbrica (solitamente spessi 12–18 mm) inchiodati o avvitati sul telaio per formare la superficie di contatto.

Elementi di fissaggio e rinforzi: Chiodi, viti o tiranti fissano il rivestimento al telaio; rinforzi diagonali e puntelli mantengono il gruppo dritto e a piombo.

Strisce di bordo e filetti: Listelli di legno stretti utilizzati per sigillare i giunti e creare smussi o bordi arrotondati.

Vantaggi:

- Basso costo iniziale dei materiali

- Facilmente adattabile a forme irregolari o curve

- Riparabile con competenze di falegnameria disponibili localmente

Considerazioni:

- Riutilizzo limitato (10-15 cicli) prima che i pannelli si deformino o si delaminino

- Qualità di finitura e stabilità dimensionale incoerenti

- Maggiore apporto di manodopera per il taglio, il montaggio e l'inchiodatura

Spesso scelti per elementi architettonici unici, lavori di ristrutturazione e progetti su piccola scala.

Casseforme per calcestruzzo isolate (ICF)

Definizione e componenti

Le casseforme per calcestruzzo isolate (ICF) sono blocchi o pannelli cavi e interconnessi realizzati in polistirene espanso (EPS), poliuretano o materiali isolanti simili. Una volta impilati e rinforzati, creano una cassaforma continua in cui viene colato il calcestruzzo. Dopo la stagionatura, le casseforme rimangono come isolante permanente su entrambi i lati della parete.

Elementi chiave

Pannelli/blocchi isolanti: Unità in EPS o poliuretano con nervature o rinforzi integrati per sostenere le barre d'armatura e mantenere la larghezza della cavità.

Connettori di allineamento: Fascette in plastica o metallo che fissano insieme i due strati di isolamento e stabiliscono la spaziatura delle barre d'armatura.

Gabbia di rinforzo: Barre di acciaio installate all'interno della cavità della cassaforma per soddisfare i requisiti strutturali.

Sistema di rinforzo e livellamento: Supporti e rinforzi regolabili per mantenere le casseforme a piombo e allineate durante il getto.

Vantaggi:

- Fornisce un isolamento termico e acustico continuo

- Velocizza l'installazione ed elimina la necessità di smontare

- Migliora l'ermeticità e la resistenza al fuoco

Considerazioni:

- Costi dei materiali più elevati e aumento del volume di stoccaggio in loco

- Richiede un'attenta progettazione delle aperture e delle penetrazioni

Ideale per pareti residenziali a basso consumo energetico, seminterrati ed edifici commerciali bassi che mirano alla certificazione di edilizia ecologica.

Casseforme in plastica e fibra di vetro (GRP)

Definizione e componenti

I sistemi di casseforme in plastica e fibra di vetro utilizzano pannelli o moduli realizzati in polietilene ad alta densità (HDPE) o poliestere rinforzato con fibra di vetro (GRP). Questi pannelli sono spesso rinforzati internamente con nervature o alveolari per una maggiore resistenza e si incastrano tra loro tramite angolari, clip o giunti maschio-femmina per creare uno stampo a tenuta stagna.

Elementi chiave

Pannelli involucri: Fogli in HDPE o GRP stampati in pannelli con rinforzi incorporati.

Meccanismi di connessione: Clip, morsetti o giunti a chiave che allineano e sigillano i bordi dei pannelli.

Telai di supporto: Telai leggeri in alluminio o acciaio che sopportano il carico del calcestruzzo bagnato.

Guarnizioni di tenuta: Strisce opzionali in gomma o schiuma per giunti ad alta precisione in strutture di contenimento dell'acqua.

Vantaggi:

- La movimentazione leggera riduce i tempi di gru e di manodopera

- Ottima resistenza all'umidità, ai prodotti chimici e all'abrasione

- Produce superfici di calcestruzzo lisce e prive di difetti

Considerazioni:

- Riutilizzo moderato (20–50 cicli)

- Prezzo di acquisto più alto del legname

Ideale per strutture di contenimento dell'acqua, gallerie, elementi architettonici curvi e getti ripetuti in ambienti corrosivi.

Pavimentazione metallica fissa

Definizione e componenti

Le lastre metalliche autoportanti sono costituite da lamiere ondulate in acciaio posate su supporti strutturali (travi o travetti) che fungono sia da cassaforma per le solette in calcestruzzo fresco, sia da rinforzo permanente una volta che il calcestruzzo è indurito. I profili delle lastre si incastrano lateralmente, creando una piattaforma di lavoro stabile ed eliminando la necessità di una struttura di sostegno temporanea sotto la soletta.

Elementi chiave

Pannelli ondulati per ponti: Lamiere di acciaio formate a freddo con profili nervati (ad esempio scanalati, trapezoidali) che si incastrano tra loro per estendersi tra i supporti.

Interblocco positivo: Le sovrapposizioni laterali e terminali sono progettate per impedire lo spostamento laterale e garantire un diaframma continuo.

Connettori a perno di taglio (opzionali): I perni saldati o le barre deformate possono essere fissati attraverso la soletta alla soletta per creare un'azione composita con il telaio di supporto in acciaio.

Piastre di chiusura e rifinitura dei bordi: Dettagli perimetrali e di penetrazione che sigillano la forma e forniscono bordi netti per la finitura.

Vantaggi:

- Elimina la struttura portante della soletta, riducendo i tempi di ciclo

- Si integra con le barre d'armatura per sopportare le forze di trazione

- Fornisce una planarità della lastra e prestazioni strutturali costanti

Considerazioni:

- È necessario il coordinamento tra i team di fabbricazione dell'acciaio e quelli di calcestruzzo

- Aggiunto carico morto alla progettazione strutturale

Ampiamente utilizzato in edifici commerciali a più piani, parcheggi e sistemi di pavimentazione a lunga campata, dove velocità e planarità sono priorità.

Principali vantaggi della scelta giusta della cassaforma

- Consegna più rapida del progetto: I sistemi ingegnerizzati e le coperture metalliche possono ridurre i cicli di getto fino a 30%, accelerando i tempi complessivi.

- Maggiore sicurezza: I pannelli progettati in fabbrica con piattaforme e ringhiere integrate riducono i rischi di caduta e le modifiche al sito.

- Controllo dei costi: Sebbene alcuni sistemi abbiano costi iniziali più elevati, i loro elevati tassi di riutilizzo e il risparmio di manodopera generano notevoli risparmi per ciclo.

- Qualità superficiale superiore: I pannelli realizzati con precisione garantiscono finiture lisce e uniformi, riducendo al minimo la necessità di levigatura o rattoppi.

- Ottimizzazione delle risorse: Le dimensioni modulari e le consegne just-in-time limitano gli sprechi di materiale, gli scarti e le esigenze di stoccaggio in loco.

Buone pratiche per la selezione e l'utilizzo delle casseforme

- Allineare il sistema alle esigenze del progetto:

- Getti ripetitivi ad alto volume → Pavimentazione progettata o fissa

- Forme irregolari o su misura → Legno, plastica o GRP

- Involucro a risparmio energetico → Casseforme in calcestruzzo isolate

- Getti ripetitivi ad alto volume → Pavimentazione progettata o fissa

- Coinvolgere i fornitori in anticipo:

- Collaborare durante la progettazione per ottimizzare la disposizione dei pannelli, le liste di taglio e il coordinamento BIM senza conflitti.

- Collaborare durante la progettazione per ottimizzare la disposizione dei pannelli, le liste di taglio e il coordinamento BIM senza conflitti.

- Investire nella formazione:

- Assicurarsi che le squadre comprendano i metodi di assemblaggio specifici, i protocolli di sicurezza e le routine di manutenzione.

- Assicurarsi che le squadre comprendano i metodi di assemblaggio specifici, i protocolli di sicurezza e le routine di manutenzione.

- Applicare una manutenzione rigorosa:

- Pulire e ispezionare i pannelli dopo ogni utilizzo; riparare tempestivamente i rivestimenti e la ferramenta per massimizzarne la durata.

- Pulire e ispezionare i pannelli dopo ogni utilizzo; riparare tempestivamente i rivestimenti e la ferramenta per massimizzarne la durata.

- Sfrutta gli strumenti digitali:

- Utilizza il BIM e la modellazione parametrica per simulare geometrie complesse, coordinare gli incastri e generare calcoli accurati dei materiali.

Conclusione

Le casseforme non modellano solo il calcestruzzo: plasmano le prestazioni, la sicurezza, la qualità e la sostenibilità del progetto. Comprendendo i punti di forza e i compromessi dei sistemi ingegnerizzati, in legno, isolati, in plastica e di pavimentazione, e applicando le migliori pratiche in fase di pianificazione, approvvigionamento, formazione e manutenzione, i team di costruzione possono realizzare strutture durevoli e ad alte prestazioni che soddisfano gli intenti progettuali, i vincoli di budget e gli obiettivi ambientali.

Domande frequenti

Per quanto tempo la cassaforma deve rimanere in posizione?

- Elementi verticali (pareti, colonne): in genere vengono rimossi dopo 24–48 ore, una volta che il calcestruzzo ha raggiunto una resistenza sufficiente.

- Elementi orizzontali (lastre): spesso lasciate per 7-14 giorni o fino al raggiungimento della resistenza di progetto specificata.

Quale tipo di cassaforma offre il più alto tasso di riutilizzo?

I pannelli in acciaio o alluminio ingegnerizzati, se ben mantenuti, possono durare fino a 100-200 colate.

L'ICF può contribuire ai crediti per l'edilizia sostenibile?

Sì. L'isolamento permanente e l'ermeticità dell'ICF contribuiscono a far guadagnare punti nell'ambito di programmi come LEED, BREEAM e altre certificazioni regionali.

La cassaforma in plastica è abbastanza resistente per le pareti strutturali?

I pannelli in HDPE e GRP offrono buona resistenza e finitura. Possono essere utilizzati per pareti portanti primarie, se progettati per resistere ai carichi previsti e ai requisiti di incastro.

Come faccio a scegliere tra casseforme in legno e casseforme ingegnerizzate?

Considerare la scala del progetto, la ripetizione e la complessità della forma: il legno è conveniente per piccoli lotti o forme uniche; i sistemi ingegnerizzati sono ideali per colate grandi e ripetitive, in cui la velocità del ciclo e la coerenza della finitura sono fondamentali.